金属薄板孔加工:精度至上的技术要点

发布时间:2024-12-12 浏览:94在金属加工领域,金属薄板孔加工的精度至关重要。无论是在航空航天、电子设备还是汽车制造等行业,高精度的孔能够确保零部件的精准装配与良好性能。

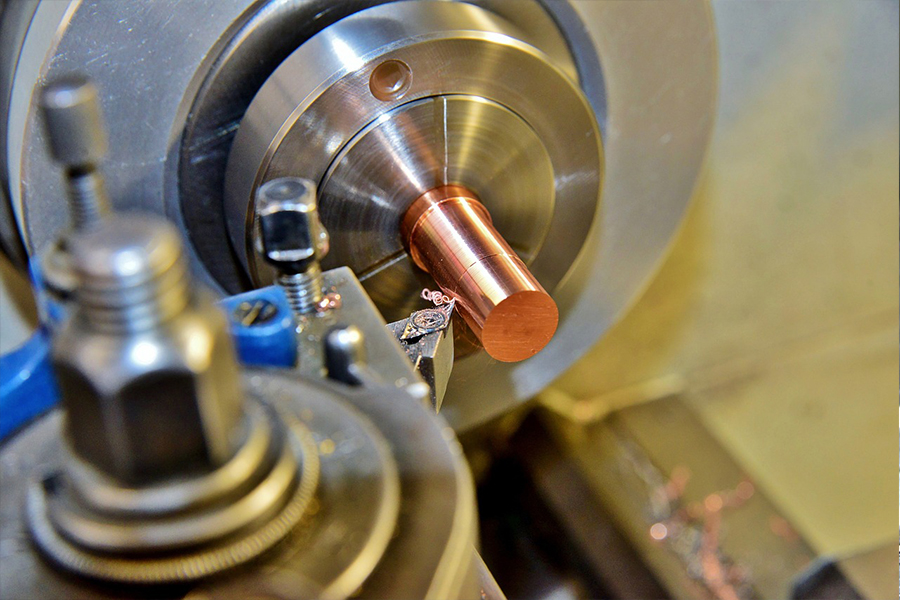

首先,刀具的选择是关键。对于金属薄板孔加工,应选用锋利且合适直径的钻头或铣刀等刀具。锋利的刀具可以减少切削力,降低薄板变形的可能性。例如,采用硬质合金钻头,其硬度高、耐磨性好,能够在保证精度的同时提高加工效率。而且,刀具的刃口几何形状也需精心设计,如采用特殊的刃磨角度,可有效减少毛刺的产生,使孔壁更加光滑。

其次,合理的切削参数设定不容忽视。切削速度、进给量和切削深度直接影响着孔的加工精度。在加工金属薄板时,一般要采用较高的切削速度和较小的进给量。较高的切削速度有助于快速切除材料,减少热量积累对薄板的影响;而较小的进给量能更好地控制切削厚度,避免因切削力过大导致薄板变形或孔径超差。

装夹方式对于保证精度也极为重要。由于金属薄板易变形,需要采用合适的装夹工装。如使用真空吸附装置,能够均匀地固定薄板,避免局部受力过大;或者采用多点定位、弹性压紧的夹具,在保证薄板稳定的同时,给薄板一定的变形空间,加工完成后薄板可恢复到理想形状,从而确保孔的精度。例如在加工手机金属外壳上的微小孔时,通过精密的弹性夹具装夹,有效防止了外壳变形,保证了孔位的精准度。

冷却润滑也是实现精度至上的必要环节。在金属薄板孔加工过程中,切削会产生大量热量,若不能及时散热,会导致薄板热变形以及刀具磨损加剧。采用合适的冷却润滑液,如乳化液或切削油,不仅能降低切削温度,还能减少刀具与薄板之间的摩擦,提高孔的表面质量。例如,在钻削不锈钢薄板孔时,持续供给切削油,可使孔的表面粗糙度降低,尺寸精度更易控制。

此外,加工工艺的优化同样重要。对于一些高精度要求的孔,可采用先钻孔后铰孔或镗孔的工艺组合。钻孔初步成型,铰孔或镗孔则进一步提高孔的精度和表面质量。同时,利用先进的数控加工技术,能够精确控制刀具的运动轨迹,实现对孔位置、直径和深度等参数的精准控制。例如在航空发动机叶片上的冷却孔加工中,通过多轴联动数控加工中心,结合优化后的工艺,确保了冷却孔极高的精度要求,满足发动机高效散热和稳定运行的需求。

金属薄板孔加工要实现精度至上,需要从刀具选择、切削参数设定、装夹方式、冷却润滑以及加工工艺优化等多方面综合考量并严格把控技术要点。只有这样,才能在金属薄板上加工出符合各种高端制造业需求的高精度孔,推动相关行业的技术进步与产品质量提升。